In diesem Artikel soll es um den Weg zur Fertigstellung des eigentlichen Hauptteils des Flügelprobestücks gehen, nämlich den der sogenannten Flosse. Mittlerweile lag der größte Teil der Arbeit schon hinter uns und das Ziel eines kleinen Flügelchens mit beweglicher Flächenklappe und aktuatorisch angesteuertem Flaperon lag in greifbarer Nähe.

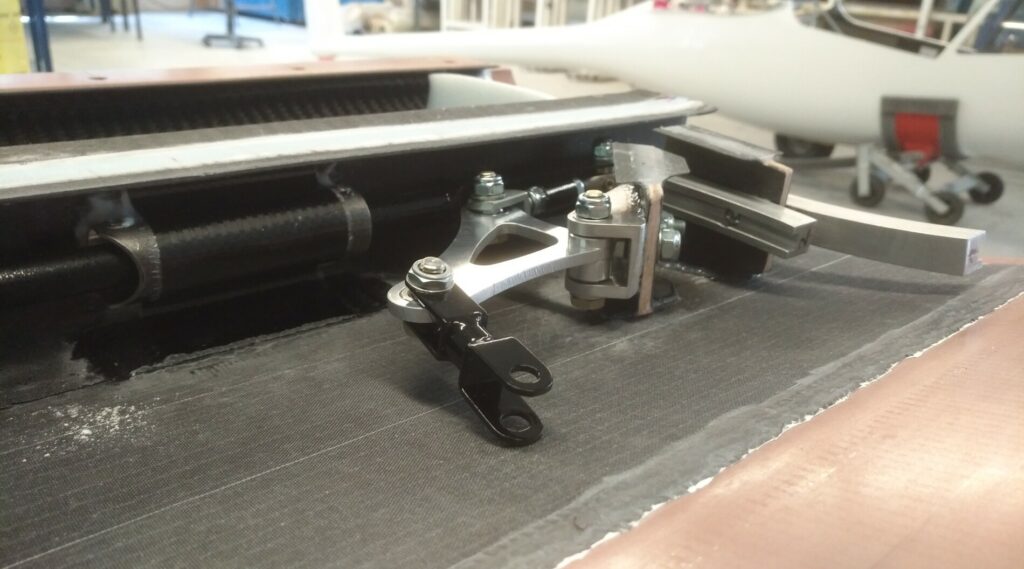

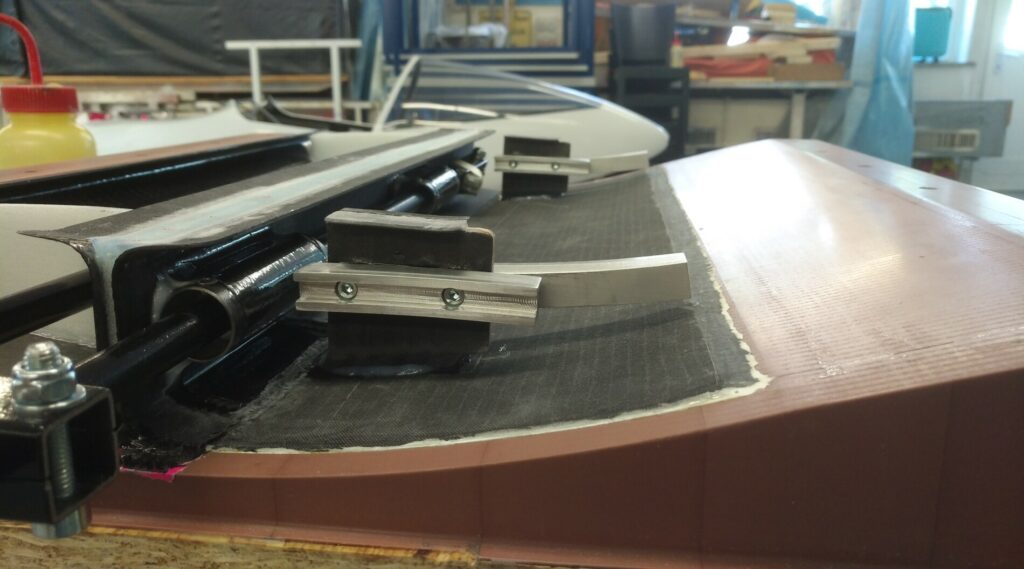

Gleichzeitig mit der Fertigung der Kleinteile für die Flächenklappe wurden auch schon die meisten Kleinteile für die Flosse gefertigt. Was die metallenen Kleinteile betraf, so kamen zu den auch für die Flächenklappe verwendeten Frästeilen aus Aluminium noch Schweißteile aus Luftfahrtstahl hinzu. Die meisten selbst gefertigten Metallteile wurden über gekaufte Normteile wie Gelenklager und Bolzen zur Baugruppe der mechanischen Flächenklappen-Ansteuerung vereint. Jene Baugruppe enthielt auch eine sehr solide Anschlagskonstruktion, welche es im richtigen Flieger nicht geben wird und nur dazu dienen soll das Probestück gegen „kaputtspielen“ zu schützen. Neben der Flächenklappen-Ansteuerung wurde nur noch für die Führungen der Flächenklappe Metall in Form der aus einer Aluminiumlegierung gefrästen Flächenklappen-Schienen verbaut. Diese Schienen wurden paarweise mittels eingeklebter Muttern über Schrauben mit ihren kohlefaserverstärkten Rippen verbunden und bildeten somit zwei Baugruppen, die darauf warteten, gesetzt zu werden.

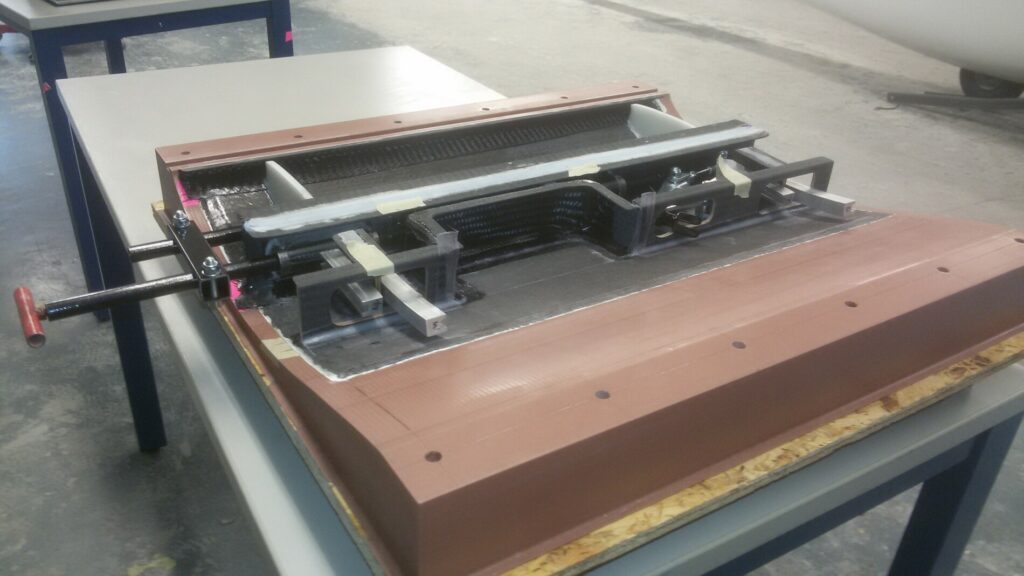

Ab jetzt konnte endlich Teil für Teil gesetzt bzw. eingeklebt werden bis das Ensemble vollzählig war. Los ging es mit den Linearlagern der Schubstange für die Flächenklappen-Ansteuerung, die direkt hinten an den Holm geklebt wurden. Darauf folgten die Rippen mit den Flächenklappen-Schienen, welche im Zusammenbau mit der Flächenklappe gesetzt wurden, und die Rippe mit dem Umlenkhebel der Flächenklappen-Ansteuerung. Um die Struktur zu vervollständigen wurden noch die zuvor gebauten Einzelteile des hinteren Torsionsabschlusssteges eingeklebt. Auffällig sind hierbei die recht großen Löcher im Steg, durch die die FK-Schienen und die FK-Ansteuerung ragen, und auch die Ausbuchtung nach vorne hin, welche dem flächenklappenfesten Aktuator Platz gewährt. Auch wenn diese Unstetigkeiten im Torsionsabschlusssteg im Flügelprobestück auf kleinem Raum zusammenkommen und so etwas extrem wirken, so werden uns dahingehend noch strukturelle Herausforderungen im Hinblick auf die richtigen Flügel erwarten.

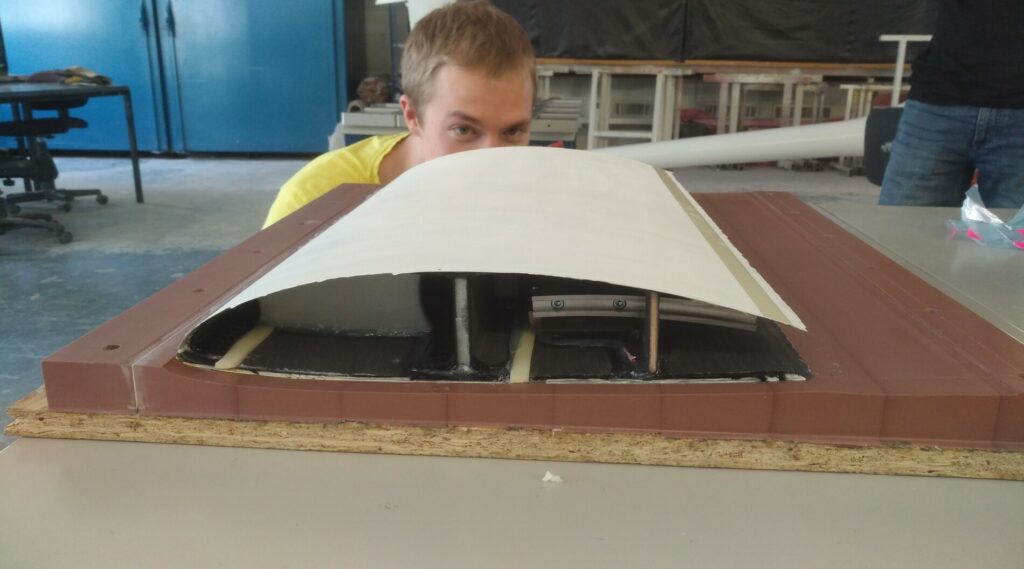

Nachdem alle Einbauteile ihre Plätze gefunden hatten war es nun an der Zeit mit der Unterschale als „Deckel“ den Bau der Flosse abzuschließen. Dazu wurden beidseitig alle Verklebeflächen angeschliffen, mit Epoxidharz-/härter-Gemisch eingepinselt und eingedicktes Verklebeharz auf die Verklebeflächen der Oberschalenhälfte aufgetragen. Auf das Schließen der beiden Formhälften folgte am nächsten Tag das mit Spannung erwartete Öffnen, bei dem die Flosse erstmals außerhalb der Form beäugt werden konnte.

Autor: Tim Podufal

Gefördert durch das Bundesministerium für Wirtschaft und Klimaschutz