Wie im letzten Artikel angedeutet stand der zeitaufwändige Kleinteilebau vor der Türe. Aus fertigungstechnischen Gründen musste die Flächenklappe inklusive ihrer Lager fertig verklebt und entformt sein, bevor mit dem Bau der Flosse fortgefahren werden konnte. Der Grund dafür lag im Setzen der Flächenklappen-Führungsschienen, die mitsamt der Flächenklappe in die Flossenschale gesetzt werden sollten.

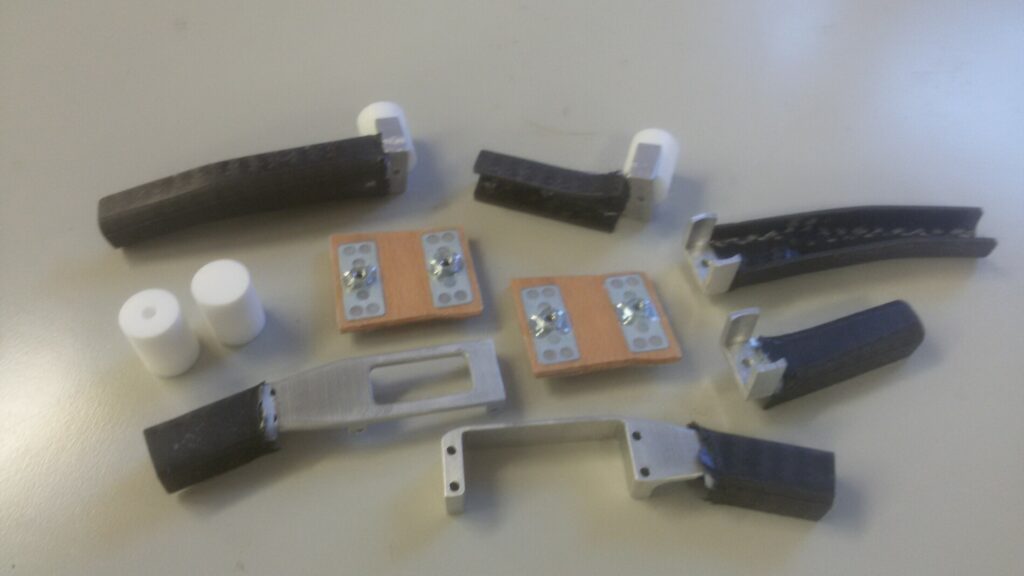

Zuallererst begannen wir damit, nach und nach die benötigten und manchmal etwas speziellen Metallteile der CAD-Konstruktionen zu fertigen. Dabei wählten wir schon während der Konstruktion das CNC-Fräsen als Fertigungsmethode für nahezu alle Metallteile von Flächenklappe und Flaperon. Aufgrund dessen, dass die uns zur Verfügung stehende CNC-Fräse nicht für das Fräsen von Metall dimensioniert war, mussten wir uns darauf beschränken leicht zerspanbare Aluminumlegierungen zu verwenden. Selbst dann war das Fräsen durch nur geringe mögliche Zustellungen sehr zeitintensiv und durch Schwingungen der Fräser war die Oberflächengüte der Frästeile nicht sehr berauschend.

Da fragt sich der aufmerksame Leser nun natürlich: Warum haben die sich denn mit dem Aluminiumfräsen dermaßen selbst gequält? Die Antwort: Weil es so immernoch schneller ging als zu versuchen die Teile extern möglichst noch für umsonst fertigen zu lassen. Außerdem haben wir auch noch selber viel dazugelernt.

-An dieser Stelle sei auf einen bald erscheinenden Websiteartikel zu unserer neuen CNC-Portalfräsmaschine verwiesen, die zukünftige Fräsereien sehr viel erfreulicher gestalten wird!-

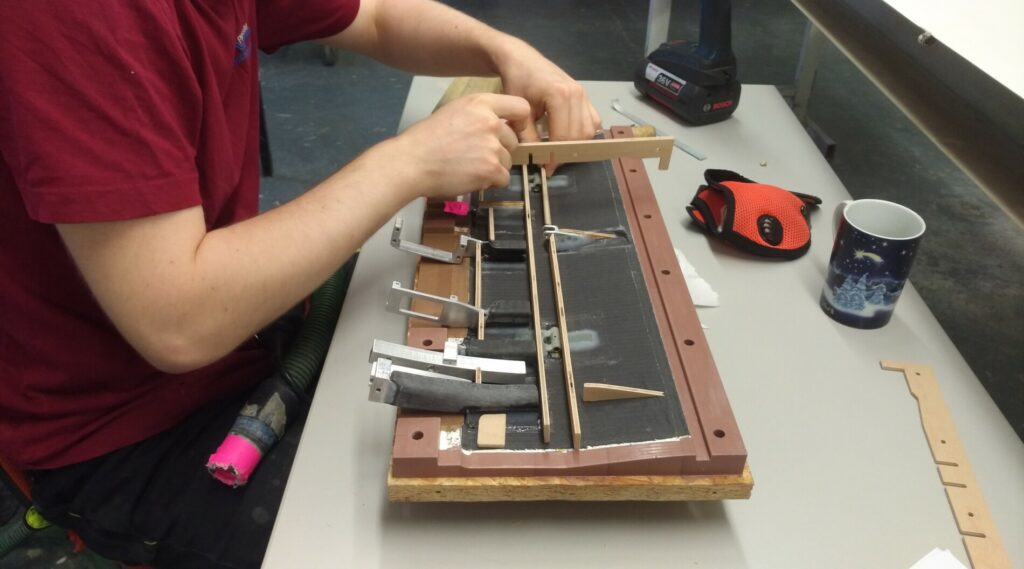

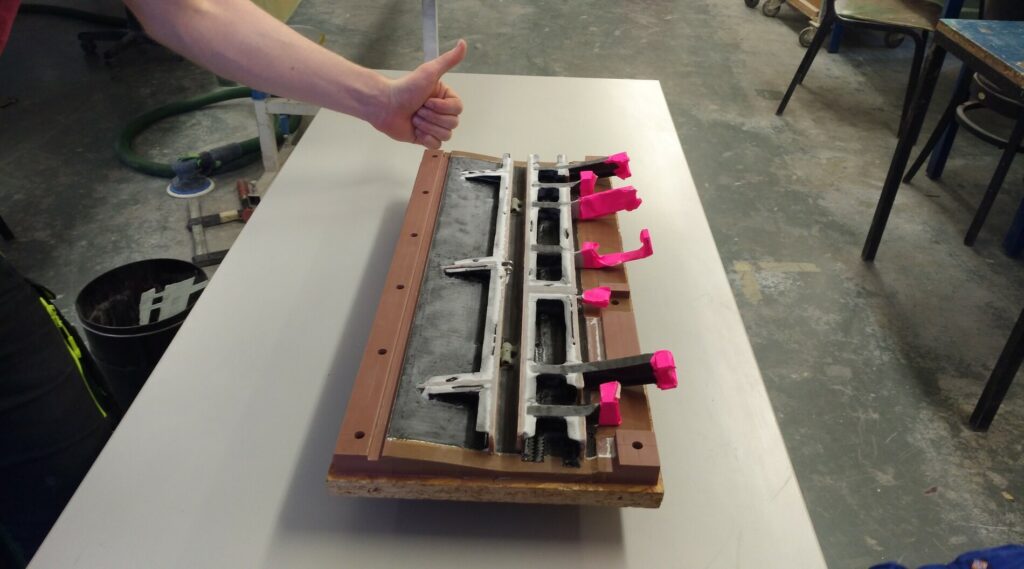

Nachdem die Aktuatorhalterungen und die Flächenklappen-Gleitlagerhalterungen gefräst waren, wurden sie in wiederum aus PU-Blockmaterial gefrästen Formen mit Kohlefaserlaminat zu Rippen vereint. Schritt für Schritt wurden nun mittels Setzvorrichtungen die gebauten Kleinteile nach CAD in die Flächenklappen- und Flaperonschalen geklebt. Beginnend mit den Flaperonscharnieren ging es weiter mit den kohlefaserverstärkten Flächenklappenrippen und der Flächenklappen-Ansteuerung, bevor gefräste Stege und Flaperonrippen aus Sperrholz ihre Plätze fanden. Im folgenden Endspurt bekamen die Sperrholzstege und -rippen noch eine Anwinklung aus Kohlefasergewebe bevor alle Verklebeflächen für das Aufkleben der Unterschalenhälfte angeschliffen wurden. Daraufhin wurde eingedicktes Epoxidharz auf alle Verklebeflächen aufgetragen, die Form geschlossen und mit Schraubzwingen verspannt.

In freudiger Erwartung fieberten wir dem Entformen entgegen, dass sich dann aufgrund unzureichend eingetrennter Formen sehr müßsam und kraftaufwändig gestaltete. Umso glücklicher waren wir über das Ergebnis, denn Flächenklappe und Flaperon hatten das Entformen bis auf kleine Lackschäden überlebt. Weiter gehen wird es im nächsten Artikel mit der Fertigstellung der Flosse.

Das Video zeigt einen Zeitraffer des CNC-Fräsens der Flächenklappen-Führungsschienen.

Autor: Tim Podufal

Gefördert durch das Bundesministerium für Wirtschaft und Klimaschutz