Nachdem zum Ende des letzten Artikels die größten Formenteile fertiggestellt wurden, war es nun an der Zeit mit dem Bau der Struktur zu beginnen. Auch wenn es natürlich am besten gewesen wäre, mit dem Bau erst nach komplett abgeschlossener Detailkonstruktion zu starten, so ließ der eng abgesteckte Zeitplan nichts anderes zu. Gerade die Flügelschalen bieten ohnehin kaum konstruktiven Spielraum und sind somit für das Konstruktionsteam nach den Ergebnissen der Strukturrechnung gesetzt.

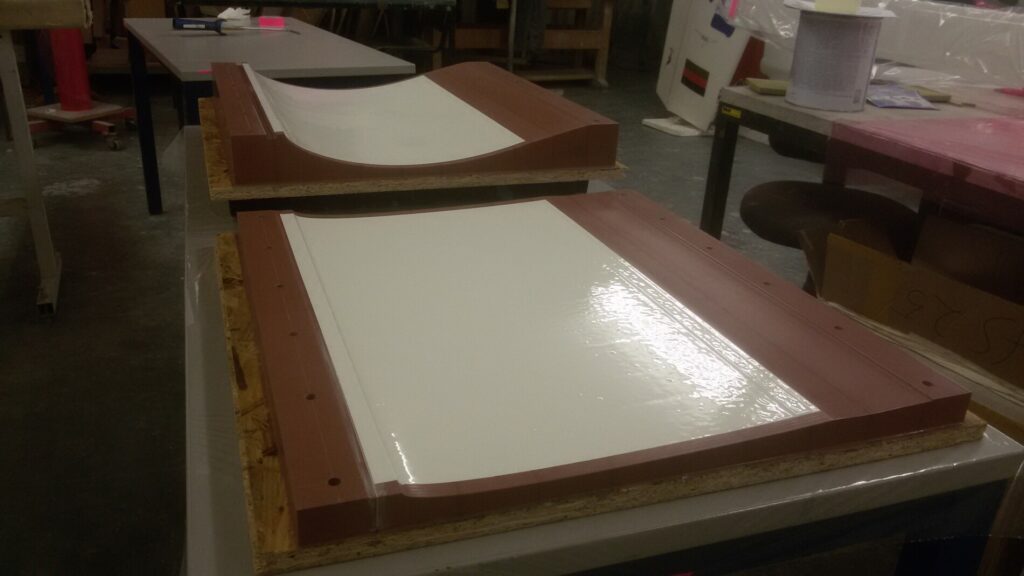

Somit konnte guten Gewissens der erste Schritt angegangen werden, welcher darin bestand, die Flossen-Formflächen mit konventionellem „Schwabbellack“ zu lackieren, denn ein Flügel wächst in der Form von außen nach innen. Auf den Lack folgten die Außenlagen des Schalenlaminats, die klassisch mittels Handlaminierverfahren mit Epoxidharz-/härter-Gemisch getränkt wurden. Im Anschluss wurden noch Schäume von gerade mal 2mm Dicke aufgelegt und das Ganze mit Vakuum gepresst, um Lufteinschlüsse zu minimieren und den Faservolumengehalt etwas anzuheben.

Bis hierhin konnte ohne Rücksicht auf die laufende Detailkonstruktion gebaut werden, aber für die nächsten Schritte mussten die Positionen von Holm, Flaperonaktuator und Abschlusssteg festgelegt werden. Dazu muss man wissen, dass die Position des Holms in Profiltiefenrichtung so weit außen am Flügel (Y=7000mm) recht variabel ist. Im Serienflugzeugbau wird dabei heutzutage auf ein möglichst großes Wassertankvolumen vor dem Holm optimiert, während wir hinter dem Holm genug Platz für die Kinematik der Flächenklappe vorsehen mussten.

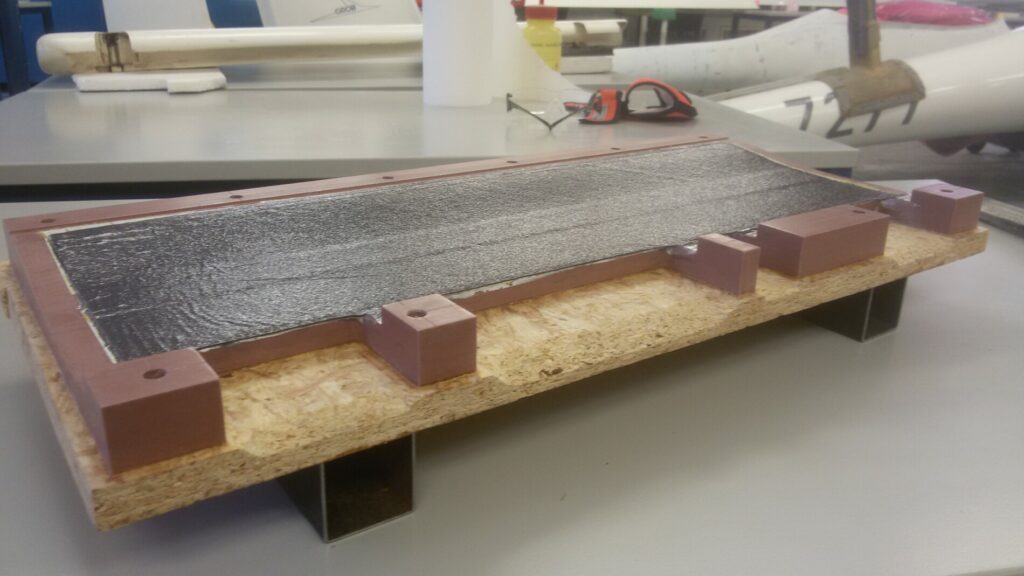

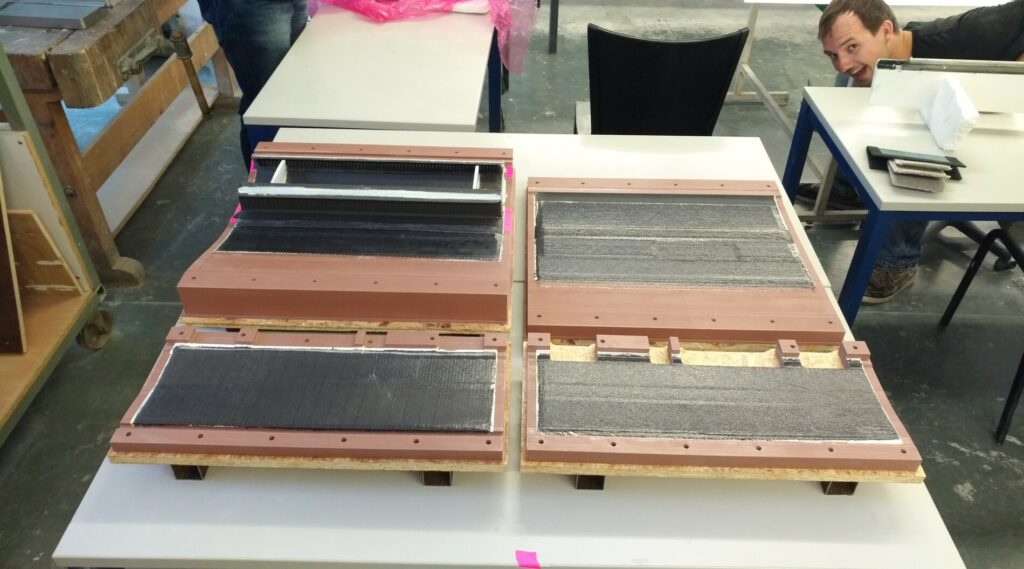

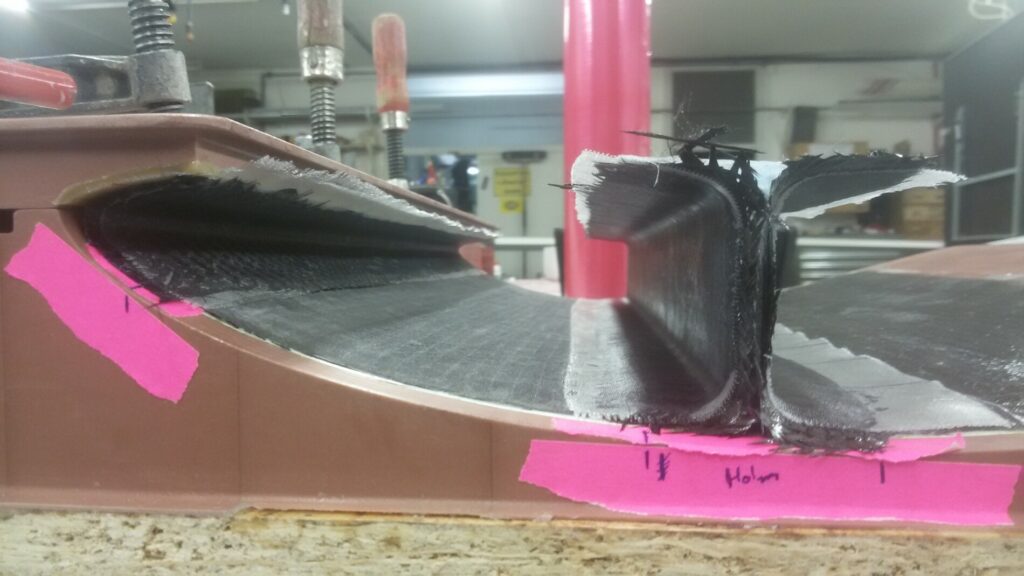

Als ein guter Kompromiss gefunden war konnte mit den Innenlagen des Schalenlaminats weiter gemacht werden. Die Holmgurte wurden dabei vereinfachend im selben Schritt laminiert und mit dem Innenlaminat zusammen unter Vakuum gepresst. Schon jetzt ließ sich erahnen, wie das kleine Flügelchen einmal aussehen würde und ohne langes Zögern ging es mit dem Bau von Holmsteg und Verklebenase weiter. Auch die Schalen von Flaperon und Flächenklappe, die um Formenbauaufwand zu sparen in einer gemeinsamen Form gebaut wurden, folgten nach ähnlichem Schema.

Auf das anfänglich schnelle Wachstum des Flügelprobestücks nach innen hin folgte nun eine Zwangspause, denn die Detailkonstruktion war dem Bau nicht ganz hinterher gekommen. Außerdem war es Zeit, sich der Fertigung der vielen vielen Kleinteile zu widmen, die noch einiges an Zeit verschlingen sollte.

Unser Dank gilt den Firmen, die uns mit Material unterstützen, wodurch der oben beschriebene Bau erst möglich wird. Im Speziellen danken wir Hexion für Epoxidharz und -härter, Teijin und ECC für die Kohlefaserhalbzeuge, Jost Chemicals für das Trennwachs, Festool und Klingspor für Schleifpapier und allbuyone für Klebebänder!

Autor: Tim Podufal

Gefördert durch das Bundesministerium für Wirtschaft und Klimaschutz