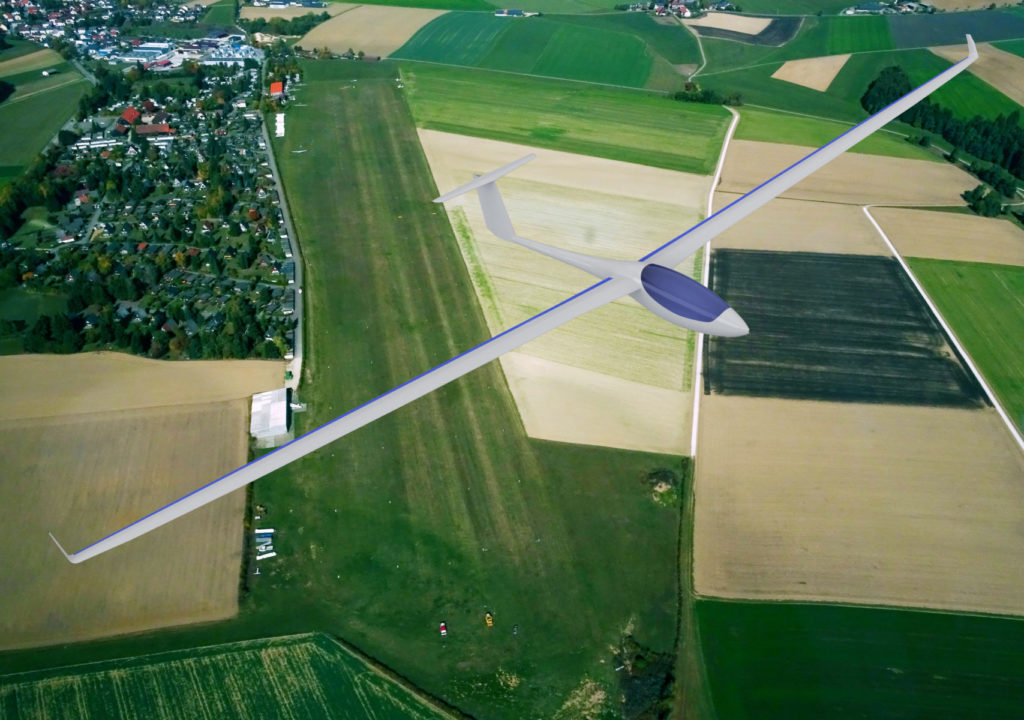

Leistung und Sicherheit in neuen Dimensionen

Projektentstehung

Als die fs35 in unserer Werkstatt immer weniger wie eine Baustelle und mehr nach einem Flugzeug aussah, fingen wir an uns zu überlegen, was wir denn als nächstes Projekt angehen wollen. Als 2017 der Aufruf kam, man könne beim Luftfahrtforschungsprogramm (LuFo) des BMWK (Bundesministeriums für Wirtschaft und Klimaschutz, damals noch das Bundesministerium für Wirtschaft und Energie) vielversprechende Anträge auf Förderung stellen, wurden zwei Ideen aus unseren Brainstorming-Projektbesprechungen, welche viel Anklang gefunden hatten, in Anträge übersetzt. Der eine Antrag mit dem Namen fs36-Velo befasst sich mit einer elastischen Flügelvorderkante, einer spaltfreien Hochauftriebshilfe für Segelflugzeuge. Der andere Antrag für die fs36 FlyByWire befasst sich mit der Erprobung elektrischer Steuermethoden im Segelflugzeug.

Beide Anträge wurden genehmigt. Da wir als Akaflieg aber nicht beide Projekte stemmen können, was wir auch dem Projektträger Luftfahrtforschung (PT-LF) kommunizierten, entschieden wir uns nach langen Überlegungen und einer Machbarkeitsstudie, den LuFo-Antrag fs36 FlyByWire in unser nächstes Projekt mit einfließen zu lassen. Genauer umfasst der Antrag die Auslegung und den Bau des Demonstrators einer FlyByWire-Steuerung im Segelflugzeug, bei dem die Steuerflächen alleinig über elektromechanische Aktuatoren angesteuert werden. Wir als Akaflieg entwerfen und bauen dazu ein speziell auf die FlyByWire-Steuerung ausgelegtes Flugzeug und arbeiten dabei mit dem Institut für Luftfahrtsysteme der Universität Stuttgart (ILS) zusammen, welches das FlyByWire-System beisteuert (Computer und Software).

Warum FlyByWire?

Doch warum sollte man in ein Segelflugzeug ein FlyByWire-System einbauen, das passt doch nicht zum Sport des Segelflugs. Dem ist jedoch nicht so. Zunächst planen wir die einfache Simulation einer mechanischen Steuerung, was uns die Erprobung der Flugeigenschaften des neuen Flugzeugs möglichst einfach machen sollte.

Dem Thema Sicherheit ist im Segelflug die wichtigste Rolle zugeschrieben. Nach Auswertungen der Bundesstelle für Flugunfalluntersuchung (BFU) resultierten 49% der tödlichen Unfälle zwischen 1996 und 2009 aus einer unkontrollierten Fluglage. Zur Vermeidung dieser Unfälle könnte man im nächsten Schritt in die fs36 relativ einfach eine Stall Protection oder sogar eine komplette Envelope Protection implementieren. Weiterhin ist es möglich durch noch weitere Automatisierung eine Flugbahnsteuerung in das System zu integrieren, die Vorteile wie Kollisionsvermeidung oder Luftraumvermeidung mit sich bringt.

Neben der Erhöhung der Sicherheit ermöglicht ein FlyByWire-System auch eine Verbesserung der Flugleistungen. Durch kleine Aktuatoren und Kabel, welche die mechanische Steuerung ersetzen, eröffnen sich neue Wege in der Gestaltungsfreiheit. So lassen sich mehr Ruderflächen mit beliebigen Ansteuerungen einsetzen ohne einen hochkomplexen Mischer entwerfen zu müssen. Wenn man noch weiter denkt, lassen sich durch Flugbereichseingrenzungen oder aktive Flatterdämpfung Strukturen entlasten, was zu einer Erhöhung des Leichtbaupotentials führen könnte.

Da wir als Studierende ein so anspruchsvolles Projekt schwer alleine stemmen können, haben wir uns das ILS der Uni Stuttgart als LuFo-Projektpartner gesichert. Dort wurden schon Erfahrungen gesammelt und in einem anderen Projekt eine sicherheitskritische Avionikplattform in eine DA42 eingebaut. So steuert das ILS auch bei uns das selbstentwickelte Computersystem bei, welches die Flugsteuerung beinhaltet, und konfiguriert es speziell nach unseren Anforderungen.

Vom fs34 – „Revival“…

Wir standen nun immer noch vor der Frage, was für ein Flugzeug wir als Demonstrator für das elektrische Flugsteuerungssystem bauen wollen. Für uns als ambitionierte angehende Ingenieure war schnell klar, ein Serienflugzeug umzurüsten und den Sicherheitsvorteil aufzuzeigen reicht uns nicht aus. Nur ein Flugzeugkonzept, dass auch den Leistungsvorteil einer FlyByWire-Steuerung aufzeigt, wird für uns der Rolle eines Demonstrators gerecht. Also erinnerten wir uns an ein früheres Projekt und holten die Pläne der bisher nicht verwirklichten fs34 aus unseren Schubladen.

Hier geht’s zur fs34 – Albatros

… bis zur fs36

Wie die fs34 soll nun auch die fs36 mit einer Wortmann-Klappe ausgestattet werden. Das Flugzeug ist dafür ausgelegt bei ausgefahrener Klappe mit anderen Flugzeugen zu kreisen, um dann im Schnellflug den geringeren Widerstand der eingefahrenen Flächenklappe zu nutzen.

Mit dem Wissen über die lange Projektlaufzeit der fs35 im Hinterkopf, haben wir uns vorgenommen, das nächste Projekt deutlich schneller zu verwirklichen. Um dies zu erreichen, wollen wir uns auf unsere Innovationen beschränken und haben uns entschieden, einen Serienrumpf verwenden. Einen weiteren Beitrag dazu soll der Einsatz von modernen Fertigungsmethoden vor Ort liefern.

Aktuell befindet sich die fs36 in der Vorauslegung. Dabei kümmern wir uns gerade um die aerodynamische und strukturelle Auslegung des Flügels, die Einbauten in den Rumpf und sammeln neue Erfahrungen bei ersten Bauversuchen.

Artikel zu den einzelnen Themengebieten werden in Kürze bei unseren Neuigkeiten veröffentlicht.

Technische Daten

| Spannweite | 18m |

| Flügelfläche | ca. 8,5 – 10 m² |

| Max. Fluggewicht | 600kg |